Conceptul de carbură cimentată: un material compozit produs prin metalurgia pulberilor constând dintr-un compus metalic refractar (fază dură) și metal lipit (fază lipită).

Matricea de carbură cimentată este formată din două părți: o parte este faza întărită: cealaltă parte este metalul de lipire.

Faza întărită este carbura metalelor de tranziție din tabelul periodic al elementelor, cum ar fi carbura de tungsten, carbura de titan, carbura de tantal, care sunt foarte dure și au un punct de topire mai mare de 2000 ℃, unele chiar mai mult de 4000 ℃.În plus, nitrururile, borurile, siliciurile de metal de tranziție au, de asemenea, proprietăți similare și pot fi utilizate ca faze de întărire în carbura cimentată.Prezența fazei întărite determină duritatea extrem de ridicată și rezistența la uzură a aliajului.

Metalele de legătură sunt în general metale din grupa fierului, de obicei cobalt și nichel.Pentru fabricarea carburii cimentate, pulberea de materie primă este selectată cu o dimensiune a particulei între 1 și 2 microni și un grad ridicat de puritate.Materiile prime sunt dozate conform raportului de compoziție prescris, adăugate la alcool sau alte medii într-o moară umedă cu bile, măcinare umedă, astfel încât să fie complet amestecate, zdrobite, uscate, cernute și adăugate la ceară sau gumă și alte tipuri de turnare. agenți, apoi uscate, cernute și transformate într-un amestec.Apoi amestecul este granulat, presat și încălzit până aproape de punctul de topire al metalului lipit (1300~1500℃), faza întărită și metalul lipit vor forma un aliaj eutectic.După răcire, faza întărită este distribuită în rețeaua compusă din metalul lipit și este strâns legată între ele pentru a forma un întreg solid.Duritatea carburii cimentate depinde de conținutul fazei de întărire și de dimensiunea granulelor, adică cu cât conținutul de fază de întărire este mai mare și cu cât granulația este mai fină, cu atât duritatea este mai mare.Duritatea carburii cimentate este determinată de metalul de lipire și cu cât conținutul de metal de lipire este mai mare, cu atât rezistența la încovoiere este mai mare.

Caracteristicile de bază ale carburii cimentate:

1) Duritate ridicată, rezistență ridicată la uzură

2) Modul ridicat de elasticitate

3) Rezistență ridicată la compresiune

4) Stabilitate chimică bună (acid, alcali, rezistență la oxidare la temperaturi ridicate)

5) Rezistență scăzută la impact

6) Coeficient scăzut de dilatare, conductivitate termică și electrică similar cu fierul și aliajele sale

Aplicații cu carbură cimentată: materiale moderne pentru scule, materiale rezistente la uzură, materiale rezistente la temperaturi ridicate și la coroziune.

Avantajele sculelor din carbură (comparativ cu oțelul aliat):

1) Exponențial, de zeci sau chiar de sute de ori pentru a îmbunătăți durata de viață a sculei.

Durata de viață a sculei de tăiere a metalelor poate fi mărită de 5-80 de ori, durata de viață a gabaritului crescută de 20-150 de ori, durata de viață a matriței crescută de 50-100 de ori.

2) Creșteți viteza de tăiere a metalului și viteza de găurire a crustei exponențial și de zeci de ori.

3) Îmbunătățiți precizia dimensională și finisarea suprafeței pieselor prelucrate.

4) Este posibil să se prelucreze materiale dificil de prelucrat, cum ar fi aliajul rezistent la căldură, aliajul de efect și fonta extra-dură, care sunt dificil de prelucrat de oțel de mare viteză.

5) Poate face anumite piese rezistente la coroziune sau la temperaturi înalte rezistente la uzură, îmbunătățind astfel precizia și durata de viață a anumitor mașini și instrumente.

Clasificarea carburii cimentate:

1. Aliaj de tip WC-Co (burghiu de tungsten): compus din carbură de tungsten și cobalt.Uneori, în instrumentul de tăiere (uneori și în instrumentul cu plumb) adăugați 2% sau mai puțin din altă carbură (carbură de tantal, carbură de niobiu, carbură de vanadiu etc.) ca aditivi.Cobalt ridicat: 20-30%, cobalt mediu: 10-15%, cobalt scăzut: 3-8%

2. Aliaj de tip WC-TiC-Co(tungsten-fier-cobalt).

Aliaj cu conținut scăzut de titan: 4-6% TiC, 9-15% Co

Aliaj de barbie medie: 10-20% TiC, 6-8% Co

Aliaj de titan bogat: 25-40% TiC, 4-6% Co

3. Aliaje WC-TiC-TaC(NbC)-Co.

Aliajul WC-TiC-Co are o rezistență mai bună la oxidare la temperaturi înalte și, de asemenea, o perturbare mai bună la șocul termic, prin urmare are adesea o durată de viață mai mare a sculei.TiC:5-15%, TaC(NbC):2-10%, Co:5-15%, restul este WC.

4. Carbură cimentată din oțel: compus din carbură de tungsten sau carbură de titan și oțel carbon sau oțel aliat.

5. Aliaj pe bază de carbură de titan: compus din carbon decât titan, nichel metal și molibden metal sau carbură de molibden (MoC).Conținutul total de nichel și molibden este de obicei de 20-30%.

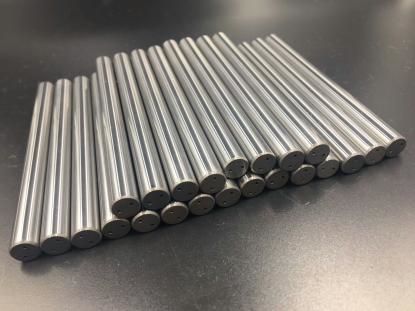

Carbura poate fi folosită pentru a face bavuri rotative, lame CNC, freze, cuțite circulare, cuțite de tăiere, lame pentru prelucrarea lemnului, lame de ferăstrău, tije de carbură etc.

Ora postării: Iul-07-2023